خرابی خستگی و سایشی بیرینگ ها

ترجیحاً می توان آسیب و خرابی رولبرینگها را بر اساس علت اصلی طبقه بندی کرد. با این حال، تمایز بین علل و ویژگی ها (علائم) یا به عبارت دیگر، بین مکانیسم های شکست و حالت های شکست اغلب آسان نیست. تعداد زیاد مقالات و کتابهایی که در این زمینه نوشته شده است، این موضوع را تأیید میکند. بنابراین، حالت های خرابی بر اساس ظاهر مشخصه متمایز قابل مشاهده در سروی

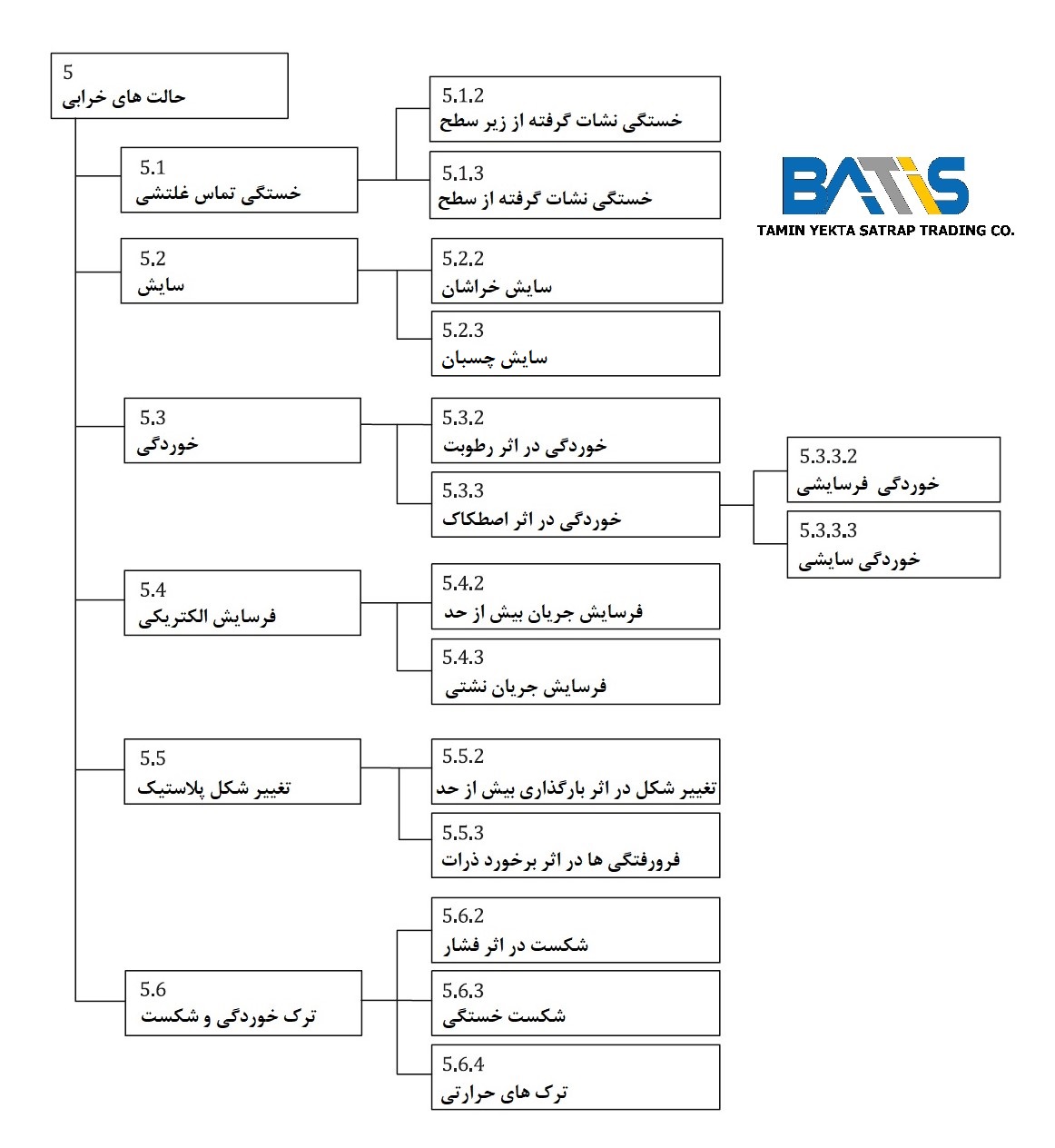

طبقه بندی حالت های خرابی رخ داده در یاتاقان های غلتشی

ترجیحاً می توان آسیب و خرابی بیرینگ ها را بر اساس علت اصلی طبقه بندی کرد. با این حال، تمایز بین علل و ویژگی ها (علائم) یا به عبارت دیگر، بین مکانیسم های شکست و حالت های شکست اغلب آسان نیست. تعداد زیاد مقالات و کتابهایی که در این زمینه نوشته شده است، این موضوع را تأیید میکند. بنابراین، حالت های خرابی بر اساس ظاهر مشخصه متمایز قابل مشاهده در سرویس، در شش گروه اصلی و زیر گروه های مختلف طبقه بندی شده اند.

طبقه بندی حالت های خرابی.

5. حالتهای شکست

5.1 خستگی تماس غلتشی

5.1.1 شرح کلی خستگی تماس غلتشی

خستگی تماس غلتشی ناشی از تنش های مکرر ایجاد شده در تماس بین رولرها (ساچمه های استوانهای) و جداره ها است. خستگی به طور آشکار به صورت تغییر در ساختار (ریزساختار) و به صورت پوسته شدن مواد از سطح (ساختار ماکرو) ظاهر می شود که در بیشتر موارد می تواند منجر به تغییر در ریزساختار شود.

5.1.2 خستگی نشات یافته از سطح

تحت تأثیر بارگذاری چرخهای در رولرها توسط نظریه هرتزی، تنشها و تغییرات ساختاری مواد رخ میدهد و ریزترکها در مکان و عمقی آغاز میشوند که به بار اعمالشده، دمای عملیاتی، مواد و تمیزی و ریزساختار آن بستگی دارد. شروع ریزترک ها اغلب به دلیل آخال ها در فولاد بلبرینگ ایجاد می شود.

تغییرات می تواند در تحقیقاتو بررسیهای متالورژیکی ظاهر شوند. این ترک ها نشئت یافته و وقتی به سطح می آیند، پوسته پوسته شدن رخ می دهد.

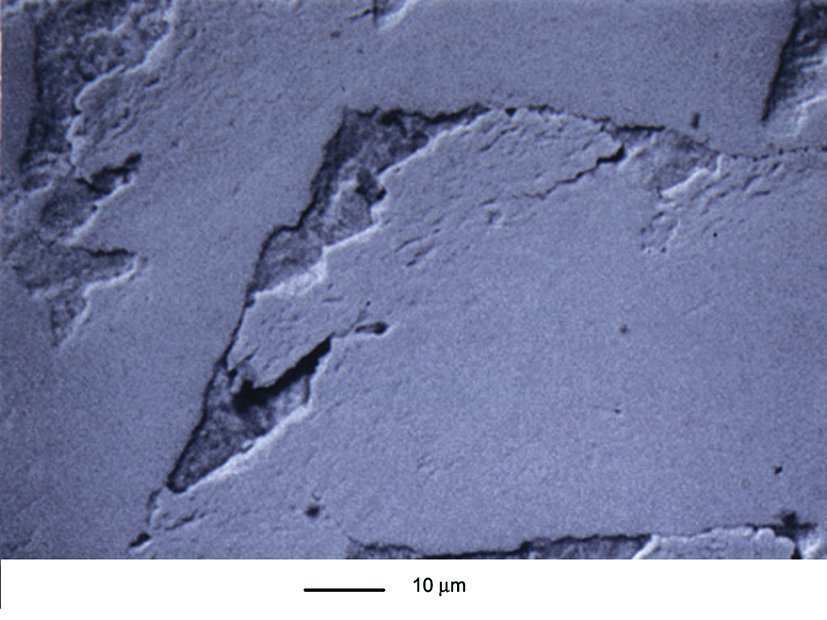

پوسته شدن اولیه زیرسطحی در یک بلبرینگ شیار عمیق - حلقه داخلی چرخان.

پوسته شدن پیشرفته زیرسطحی در یک رولبرینگ مخروطی - حلقه داخلی ثابت.

5.1.3 خستگی نشات یافته از سطح

خستگی نشات یافته از سطح معمولاً ناشی از تمرکز تنش سطحی است.

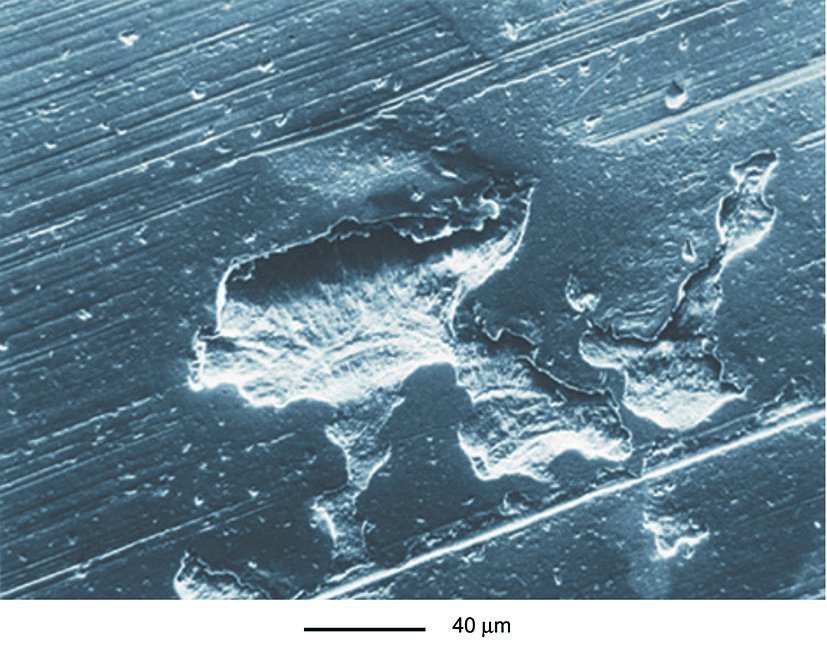

آسیب سطحی آسیبی است که در سطوح تماس ساچمه به دلیل تغییر شکل پلاستیک ناهمواری های سطح (صاف شدن، براق شدن، لعاب دهی) ایجاد می شود. تماس بین ناهمواری های ساچمه و جداره بلبرینگ اغلب در نتیجه شرایط روانکاری نامناسب (ضخامت ناکافی لایه روان کننده) است. این تماس می تواند ناشی از جریان/در دسترس نبودن روانکار کافی، استفاده از روانکار نامناسب، دمای عملیات فراتر از سطح مورد انتظار یا پرداخت زبر سطحی باشد. تماس و تغییر شکل پلاستیک نازک شدن سطح می تواند منجر به موارد زیر شود:

- ریزترکهای ناهموار

- میکرو پوسته شدگی ناهموار

- نواحی ریز پوسته شدگی (خاکستری رنگ)

تماس و تغییر شکل پلاستیک میکرو در بیرینگ ها

5.2 سایش

5.2.1 شرح کلی سایش

سایش حذف تدریجی مواد از سطح است که در نتیجه تعامل دو سطح تماس کشویی یا غلتشی/لغزنده در طول عمر سرویس ایجاد می شود.

5.2.2 سایش خراشان

سایش خراشان (سایش ذرات، سایش سه بدنه) حذف مواد به دلیل لغزش روی هم در حضور ذرات سخت است. در نتیجه این سایش، یک سطح سخت یا ایجاد ذرات ایجاد شده که مواد را از سطح دیگری از طریق عمل برش یا شخم خوردن هنگام لغزش روی هم جدا می شود. سطوح تا حدی کدر می شوند که با توجه به درشتی و ماهیت ذرات ساینده متفاوت است. تعداد این ذرات به تدریج افزایش می یابند؛ زیرا مواد از سطوح جداره ها و احتمالاً قفسه جدا یا ساییده می شوند. در نهایت، سایش به یک فرآیند شتابدهنده تبدیل میشود که منجر به خرابی بیرینگ میشود.

اگرچه سطوح معمولاً تا حدی کدر می شوند، اما زمانی که ذرات ساینده بسیار ریز هستند، ممکن است یک اثر صیقلی شده ایجاد شود که منجر به سطوح بسیار براق می شود.

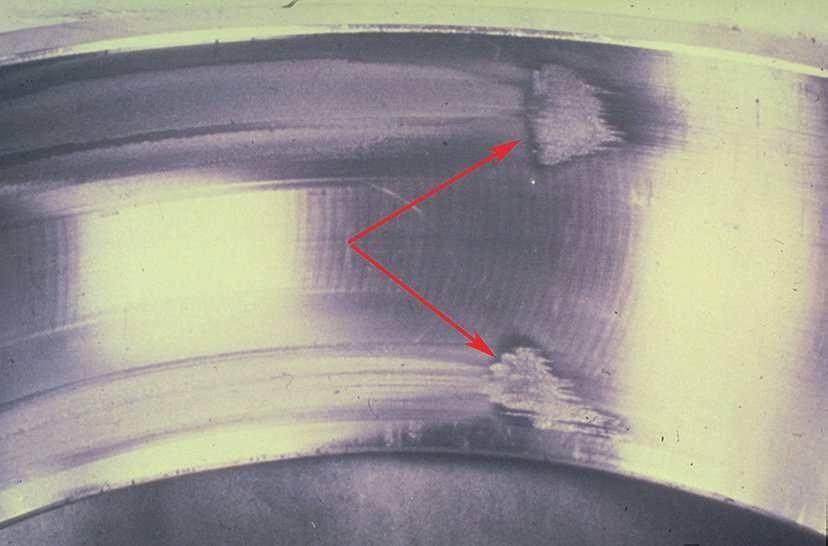

سایش خراشان در جداره های داخلی و خارجی کنس ها و قفسه بیرینگ.

5.2.3 سایش چسبان

سایش چسبان با انتقال مواد از یک سطح به سطح دیگر توسط گرمای اصطکاکی و گاهی اوقات تمپرینگ یا سخت شدن مجدد سطح مشخص می شود. این باعث ایجاد تمرکز تنش موضعی با پتانسیل ایجاد ترک یا پوسته شدگی نواحی تماس می شود.

مالش (لغزش، ضخیم شدن، ضربه زدن، یخ زدگی) به دلیل شرایط روانکاری نامناسب زمانی که لغزش رخ می دهد و افزایش دمای موضعی ناشی از اصطکاک باعث چسبندگی سطوح تماس و در نتیجه انتقال مواد می شود، رخ می دهد. این معمولاً بین ساچمه ها و جداره ها اتفاق میافتد، اگر ساچمه ها خیلی کم به بیرینگ اضافه شوند و در هنگام ورود مجدد به منطقه تحت بار، متحمل شتاب شدید قرار گیرند. در موارد مالش شدید، گریپاژ ممکن است ایجاد شود. مالش معمولاً یک اتفاق ناگهانی بوده که برخلاف فرآیند سایش تدریجی است.

همچنین ممکن است به دلیل روانکاری ناکافی، مالش روی دنده ها و انتهای غلتک ها ایجاد شود. در بیرینگ های کامل (بدون قفسه)، بسته به شرایط روانکاری و چرخش، مالش می تواند در تماس های بین ساچمه ها نیز رخ دهد.

اگر یک حلقه بیرینگ به دلیل سفت نشدن کافی روی شفت یا داخل محفظه نسبت به نشیمنگاه خود حرکت کند (بخزد)، مالش (که به آن فرسایش نیز می گویند) می تواند در سوراخ بوش یاتاقان، قطر بیرونی شفت یا در نشیمنگاه هوزینگ رخ دهد. به دلیل تفاوت بسیار کم در قطر دو جزء، آنها یک فاصله بسیار کم در اطراف خود خواهند داشت و در نتیجه، هنگامی که در نقاط متوالی توسط بار شعاعی در حال چرخش نسبت به حلقه با هم تماس پیدا می کنند، با سرعت های دقیق متفاوتی می چرخند. این حرکت چرخشی حلقه در برابر محل نشیمنگاه آن با یک اختلاف جزئی در سرعت های چرخشی "خزش" نامیده می شود.

هنگامی که خزش رخ می دهد، ناهمواری ها در ناحیه تماس حلقه/نشیمنگاه بیش از حد نورد می شوند که می تواند باعث شود سطح حلقه ظاهری براق به خود بگیرد. غلت زدن بیش از حد در حین خزش اغلب، اما نه همیشه، همراه با لغزش در تماس حلقه/ نشیمنگاه است و سپس آسیب های دیگر نیز قابل مشاهده است، به عنوان مثال علائم خراش، خوردگی و سایش. تحت شرایط بارگذاری خاص و زمانی که تناسب تداخل حلقه/ نشیمنگاه به اندازه کافی محکم نباشد، خوردگی فرسایشی غالب خواهد شد.

علاوه بر این، با وجود تناسب شعاعی شل، خزش می تواند بین صورت حلقه و تکیه گاه محوری آن نیز رخ دهد. در موارد شدید، این امر می تواند منجر به ترک های حرارتی عرضی و در نهایت باعث ترک خوردن رینگ شود.

سایش چسبان در جداره های داخلی کنس ها و ساچمه ها.

همچنین شما می توانید برای دریافت اطلاعات بیشتر و استعلام قیمت بیرینگ ها، با ما در ارتباط باشید.

بازرگانی تأمین یکتا ساتراپ (باتیس)